TwinSim4Brownfield | 2024-2027

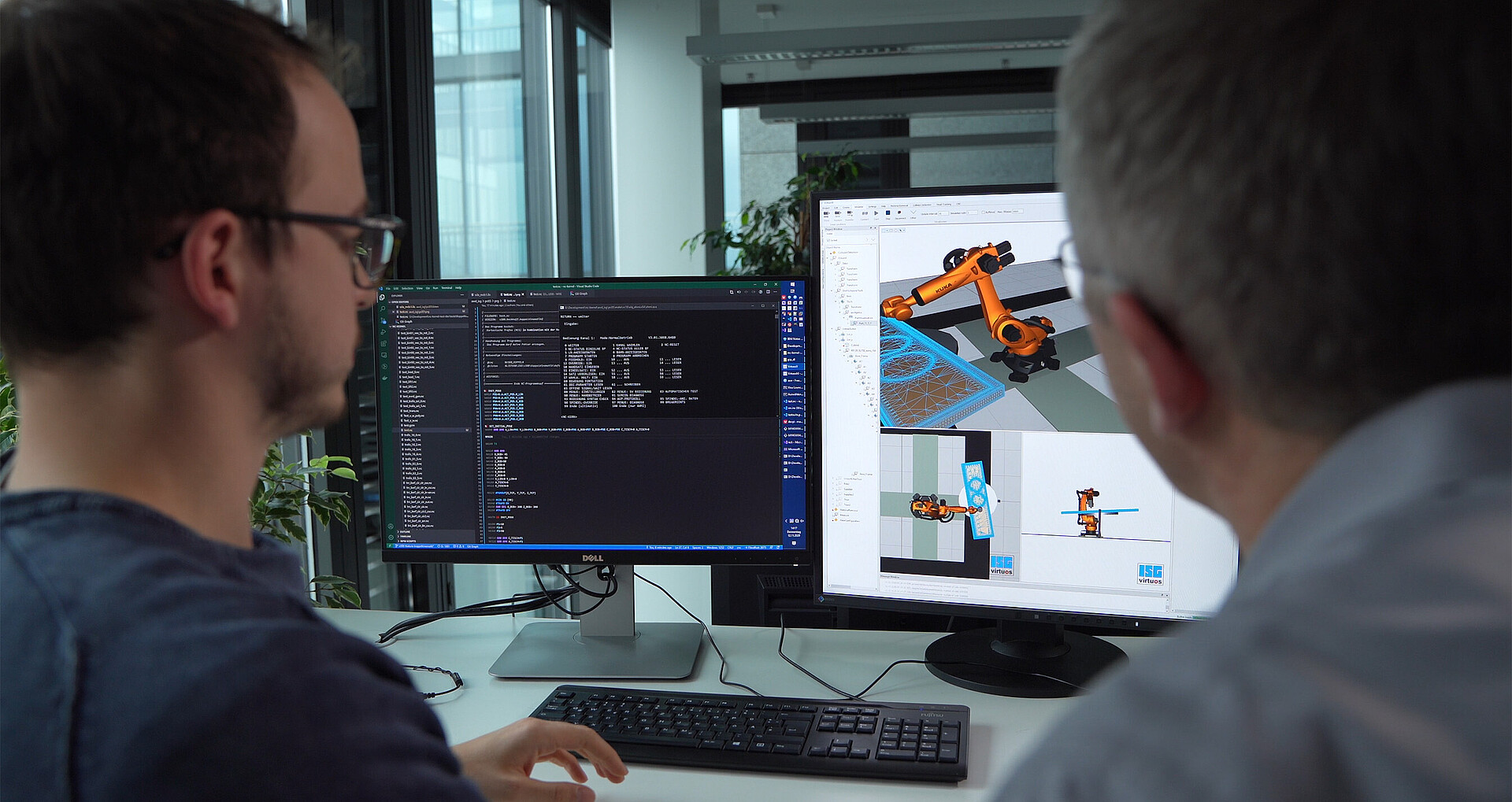

Schnellere und präzisere Nachrüstung von hochkomplexen Produktionsanlagen

Ziel des Projekts TwinSim4Brownfield ist es, eine Methode zu entwickeln, die Digitale Zwillinge für Brownfield-Produktionsanlagen (halb-)automatisch erstellt. Damit soll die Geometrie von Produktionsanlagen nicht nur automatisch abgebildet, sondern erstmals auch die Kinematik von Anlagenkomponenten, also wie kann sich was bewegen, im laufenden Betrieb in einen Digitalen Zwilling überführt werden. Hierzu werden automatisiert auf Grundlage von Sensordaten und 3D-Scans intelligente Verhaltens- und Parametrisierungsmodelle generiert.

Das Projekt wird gefördert durch das Bundesministerium für Bildung und Forschung aufgrund eines Beschlusses des Deutschen Bundestags.

Projektpartner

| Hochschule Kempten (IPI) | Schnaithmann (assoziiert) |

| SG Engineering (assoziiert) |